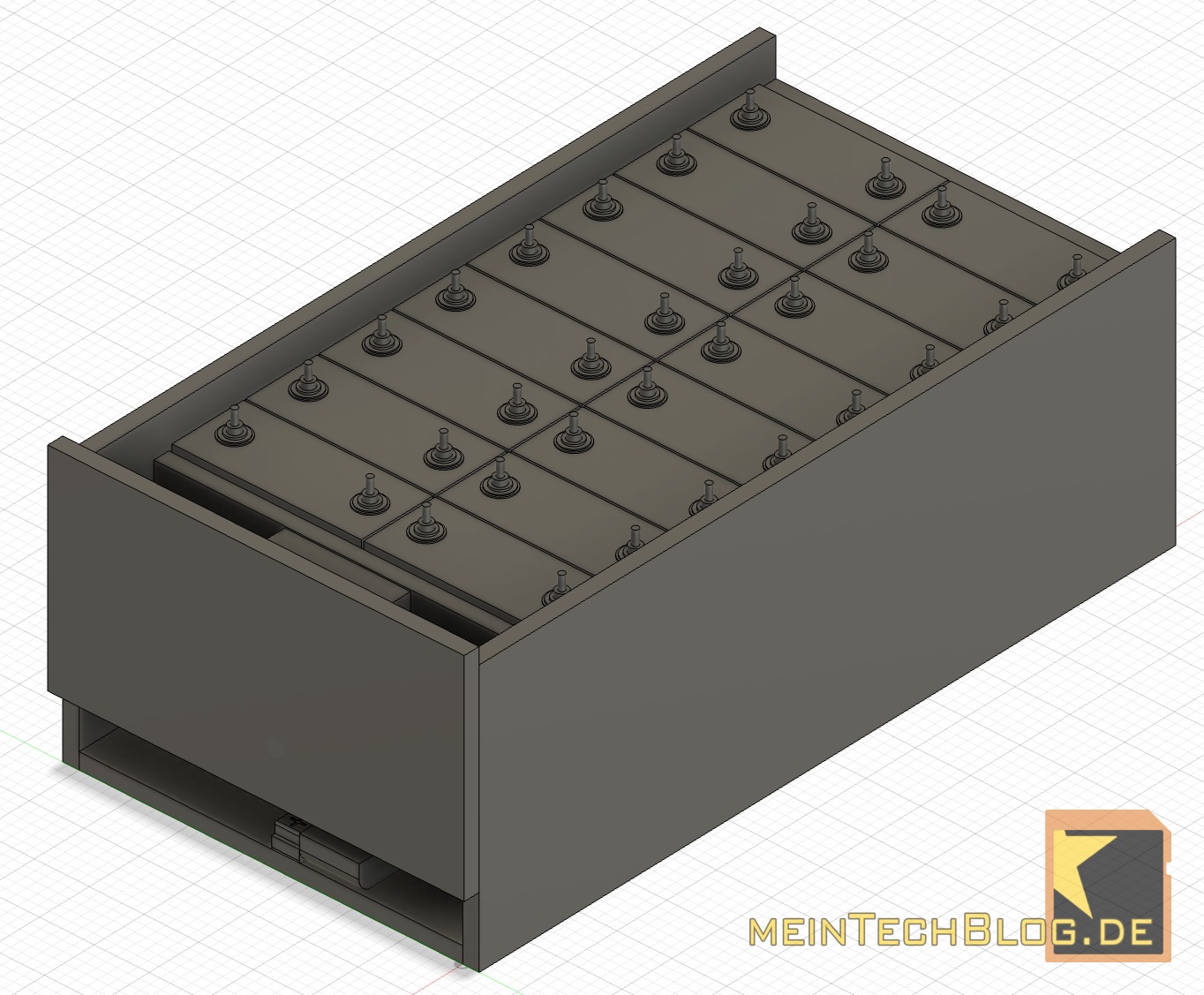

Um die insgesamt 16 280Ah LiFePo4-Zellen eines Batteriepacks vernünftig unterzubringen, habe ich mich für eine Grundkonstruktion aus Siebdruckplatten entschieden, die möglichst kompakt und gleichzeitig funktional sein sollte.

Was dabei herausgekommen ist und wie ich beim Aufbau Schritt-für-Schritt vorgegangen bin, um alle notwendigen Komponenten – inkl. BMS – mit im Gehäuse unterzubringen, ist Inhalt des nachfolgenden Blogpost.

Lange habe ich überlegt, wie ich den Aufbau am geschicktesten umsetzen kann. So sah dann schon mal ein erster Zwischenstand aus, der schon relativ nah an das Endergebnis heranreicht:

Den Hauptplatz benötigen natürlich die 16 Stück EVE-Zellen von ShenzenBasenTechnology (280Ah) (Affiliate-Link), die in zwei Reihen zu je acht Stück eingebaut werden.

UPDATE VOM 13.09.2022: Da sich die Produktlinks – insbesondere bei Alibaba für Batteriezellen, BMS und RS485-Adapter – gefühlt ständig ändern, werde ich diese künftig zentral im Blogpost Operation Hausspeicher – Stückliste und Bezugsquellen pflegen – inklusive meiner bisherigen Erfahrungen zum Kauf. UPDATE ENDE

Sie grenzen direkt an die Rückwand, welche zwischen die beiden Seitenwände und auf das Bodenelement eingeschraubt wird. Nach vorne hin werden die Zellen durch eine Zwischenwand gehalten. Vorne an der Zwischenwand wird das BMS montiert und zusätzlich wird darauf noch der Anderson-Stecker aufgeschraubt. Alle Details dazu dann später. Jedenfalls ist zwischen Mittelplatte und vorne aufgeschraubter Frontplatte genug Platz für das BMS und allen Kabelsalat, der dann auch später noch folgt.

Und so die fast fertige Lösung in doppelter Ausführung übereinandergestapelt, bei der nur noch ein passendes Frontcover (unterer Luftschlitz) aus dem 3D-Drucker fehlt…

Insgesamt wird das Batteriepack-Gehäuse 71,5 x 38 x 28 cm groß sein (+ noch einige Zentimeter vorne und hinten für die Haltegriffe), was platztechnisch so ziemlich das absolute Minimum darstellt, insbesondere, wenn man bedenkt, dass das BMS samt Anschlussstecker und Sicherung komplett integriert sind.

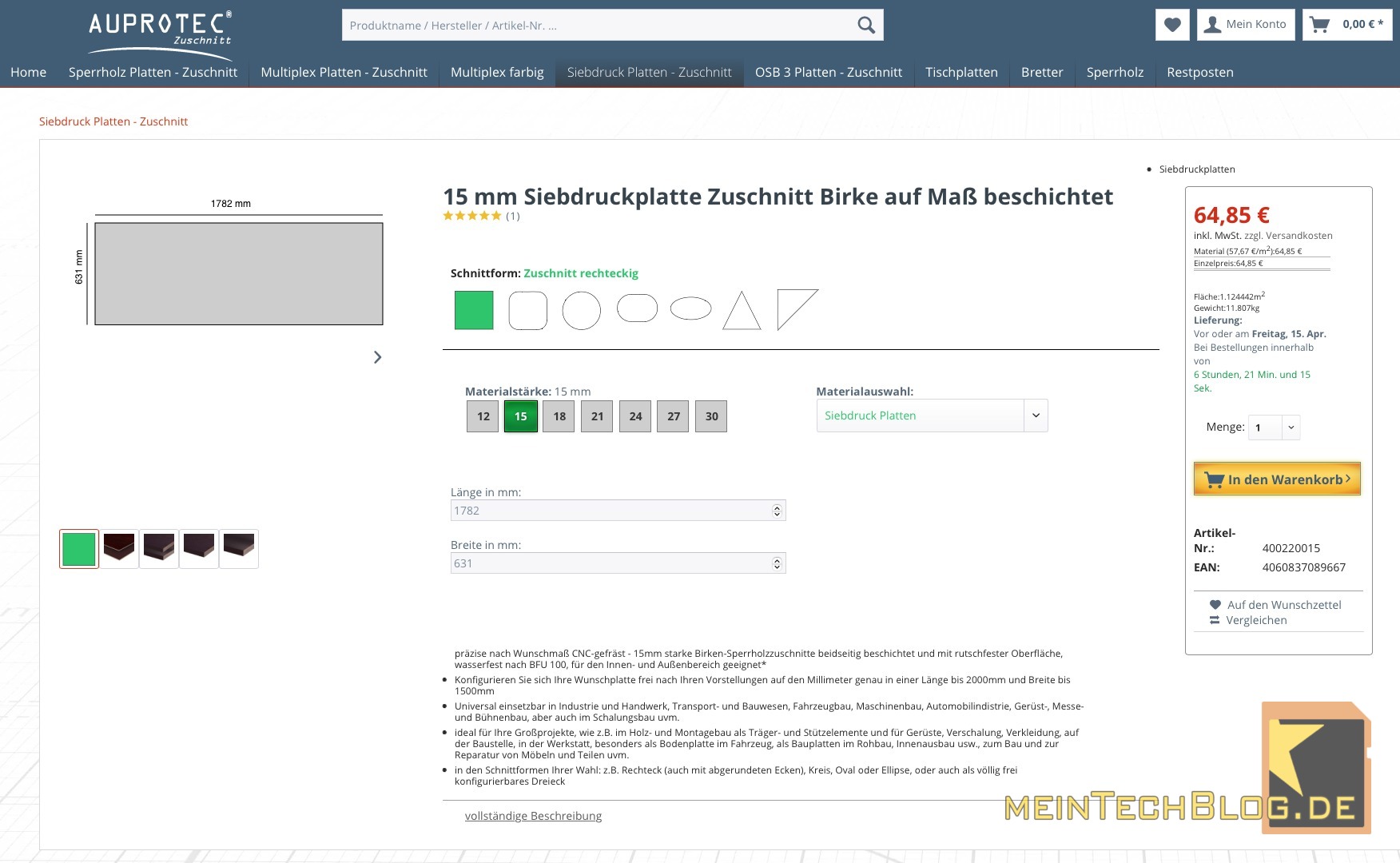

Siebdruckplatten in der passenden Form bestellen

Die Konstruktion besteht aus sieben Teilen, wobei evtl. noch zwei kleine Stücke hinzukommen – dazu später mehr.

Ich habe mich für Siebdruckplatten entschieden, da dieses Material absolut sauber verarbeitet, symmetrisch und stabil sind. Bei der “Stärke” habe ich 15mm gewählt. Weniger wäre schwierig bei den späteren Bohrungen und evtl. auch bzgl. Stabilität. Dickeres Material wäre hingegen einfach overkill und das würde zudem unnötig Zusatzgewicht bedeuten. Ein Pack wiegt am Ende ja eh knapp 90kg, das reicht auch so schon.

UPDATE VOM 04.07.2022: Da die neuen “280K”-gelabelten LiFePo4-Zellen 5mm höher sind als die bisherigen “280” (ohne K) muss die “Mitte”-Platte um 5mm in der Höhe “wachsen” auf dann “350x205mm”. Die anderen Platten passen weiterhin. Wer möchte, kann auch noch die “Back”-Platte analog dazu anpassen, das ist aber nicht zwingend notwendig. UPDATE ENDE

Wer will, kann sich also eine Siebdruckplatte mit 1800x650x15mm besorgen und selbst die Kreissäge anschmeissen. Wer es bequemer haben möchte, kann auch einfach passende Zuschnitte online ordern, wozu ich mich bei meinen aktuell zu bauenden Akkupacks entschieden habe.

Nach etwas Recherche habe ich den Shop von auprotec als Lieferant ausfinding gemacht, welcher passende 15 mm Siebdruckplatte Zuschnitt Birke auf Maß beschichtet (externe Link) anbietet.

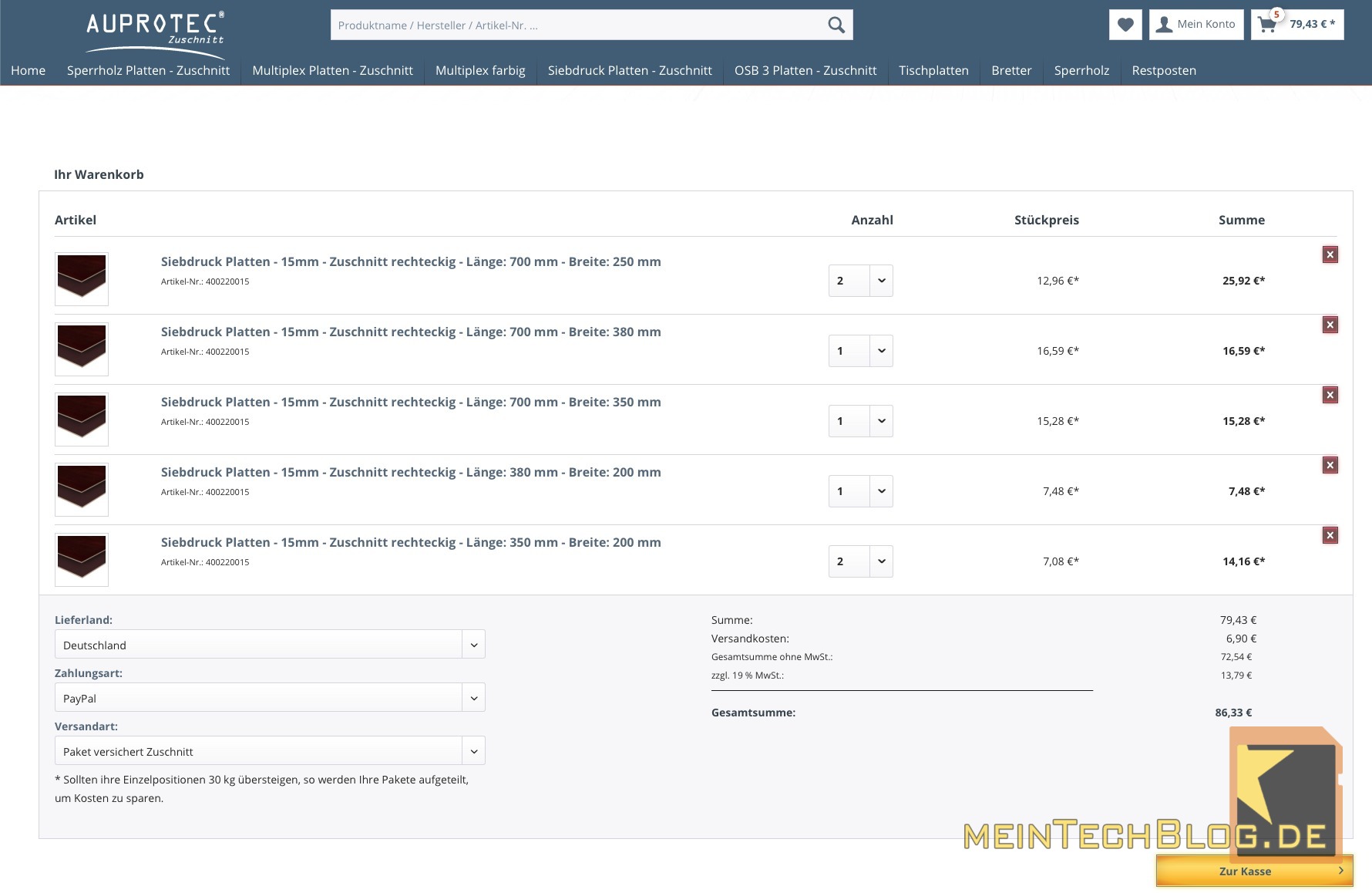

Alle oben aufgelisteten Komponenten in den Warenkorb gepackt, sieht dieser dann so aus:

Mit Versand also weniger als 90 Euro.

Wie gesagt dann noch zusätzlich zwei kleine Stücke, deren Größe ich aktuell leider noch nicht genau abschätzen kann. Irgendwas um die 150x70x15mm (x2 Stück). Diese sollen dazu genutzt werden die Batteriezellen in Kombination mit einer “EPDM Zellkautschuk Dichtungsmatte” zwischen Front- und Mittelplatte etwas einzuspannen. Die genauen Maße und Details werde ich nachliefern, sobald ich die neuen Batteriezellen erhalten und alles getestet habe.

Wenige Tage nach der Bestellung traf dann bereits die Holzlieferung in perfektem Zustand ein. Alle Brettchen waren perfekt, sowohl von der optischen Beschaffenheit als auch vom Zuschnitt. Hier das Material in doppelter Ausführung für insgesamt zwei Batteriepacks:

Notwendige Bohrungen

Also ans Werk, um die notwendigen Bohrungen vorzunehmen. Um ein dauerndes Umspannen zu vermeiden, haben ich direkt drei Akkuschrauber herangezogen.

Einer mit einem 3mm starken Holzbohrer aus dem Bosch Holzspiralbohrer Set (Affiliate-Link) zwecks Vorbohren, dann noch einen ebenfalls 3mm starken Vorbohrer mit Senker (Affiliate-Link) und schließlich einen T20 Bit aus dem Bosch Schrauberbit Set (Affiliate-Link) für die verwendeten Spax Schrauben 4,5 x 50 mm 200er Pack (Affiliate-Link). In Summe braucht man übrigens für ein Batteriegehäuse insgesamt 30 Schrauben.

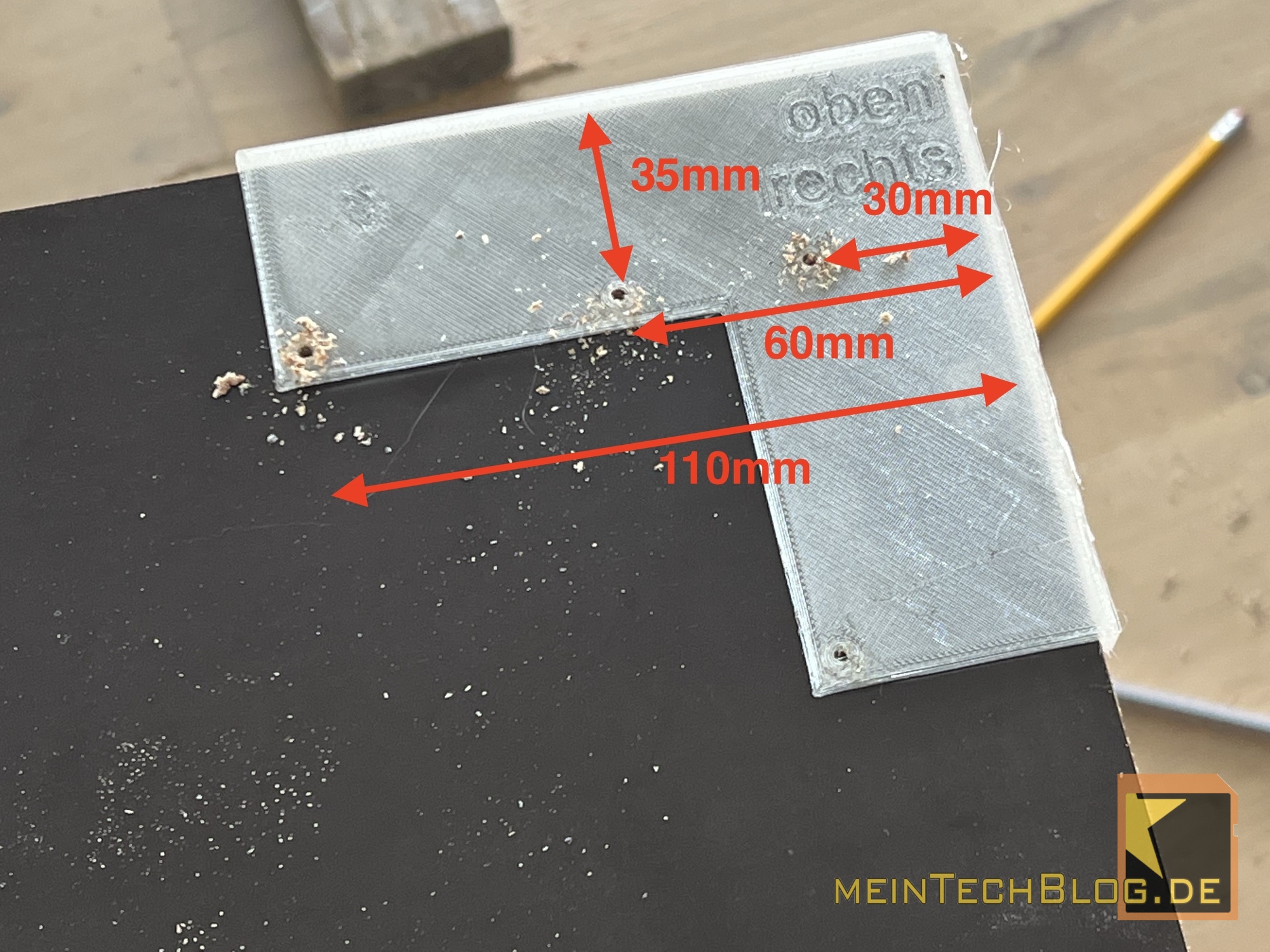

Hier mal alle Maße der Bohrungen, die sich bei mir als passend herausgestellt haben:

Mit dem 3D-Drucker habe ich dann kurzerhand ein kleines Werkzeug mit Anschlag erstellt ( Bohrtool (2971 Downloads ) ), um alle Löcher exakt und ohne größeres Abmessen bohren zu können. Wichtig sind hier insb. der 7,5mm Abstand zur Kante, damit man später exakt mittag im 15mm starken “Gegenbrett” landet:

Die Löcher kurz mit dem Werkzeug anbohren und dann mit dem Senker nacharbeiten, damit die Schrauben später bündig “verschwinden”:

Danach mit dem 3mm starken Bohrer knapp 4-5cm ins Holz bohren, damit die Schrauben später das “Gegenbrett” beim Eindrehen nicht sprengen.

Und abschließend die Schraube eindrehen, bis sie komplett in der Vertiefung verschwindet.

So sieht das Ergebnis dann ohne Frontplatte aus, die man erst zum Schluss aufschraubt. Das Mittelteil bleibt auch erstmal noch ungenutzt – und wird erst am Ende seitlich verschraubt, wenn man die Batteriezellen eingelegt hat. Denn erst dann kann man den Punkt exakt festlegen, da die Zellen immer etwas Toleranzen besitzen, die sich über die acht hintereinanderliegenden Zellen natürlich summieren können.

Die aufgeschraubte Frontplatte wird nun vorbereitet, um die späteren Anschlüsse aufnehmen zu können. Links einmal einen USB-Anschluss zwecks Anbindung des BMS und rechts zwei Löcher, die später den Durchgang für den Anderson Anschlusstecker (Affiliate-Link) bilden. Dafür habe ich auch ein kleines Werkzeug erstellt ( Front Bohrungen (2690 Downloads ) ) und mit dem 3D-Drucker angefertigt, da ich die Löcher einfach ganz genau haben wollte.

UPDATE VOM 04.07.2021: Da die neuen “280K”-gelabelten LiFePo4-Zellen 5mm höher sind als die bisherigen “280” (ohne K) passt das Werkzeug nicht mehr ganz. Am besten versetzt man die drei oberen Löcher um eben diese 5mm nach oben. Also die bisherigen Löcher als Referenz nehmen, 5mm drüber mit dem Bleistift anzeichnen und durchbohren. Der Bohrer “flutscht” da easy durch das Plastik… UPDATE ENDE

Nach dem Vorbohren dann mit einem 29mm Lochschneider (Affiliate-Link) ausbohren:

Am besten erst hälftig durchbohren und dann Rest dann von der Rückseite aus erledigen. Dann platzt auch nichts ab.

Die beiden Löcher rechts dann wie in nachfolgendem Bild gezeigt mit einem Bleistift “verbinden” und mit einem Multitool bearbeiten. Ich nutze immer gerne den Bosch Multi-Cutter (Affiliate-Link) für sowas, eine günstige Stichsäge (Affiliate-Link) tuts aber natürlich auch.

Die Ränder dann noch abschließend mit einer Bosch Obefräse (Affiliate-Link) nacharbeiten, damit die Optik passt:

Am Ende sieht es dann so aus – aber dazu kommen wir dann erst zu einem späteren Zeitpunkt:

Die Kanten kann man noch aus Gründen der Optik etwas anpinseln. Ich hatte noch Reste von Bondex Lacklasur Nussbraun Dunkel (Affiliate-Link) rumfliegen, welche ich dann mit einem kleinen Farbroller (Affiliate-Link) aufgetragen habe.

Und so sieht das Zwischenergebnis dann aus:

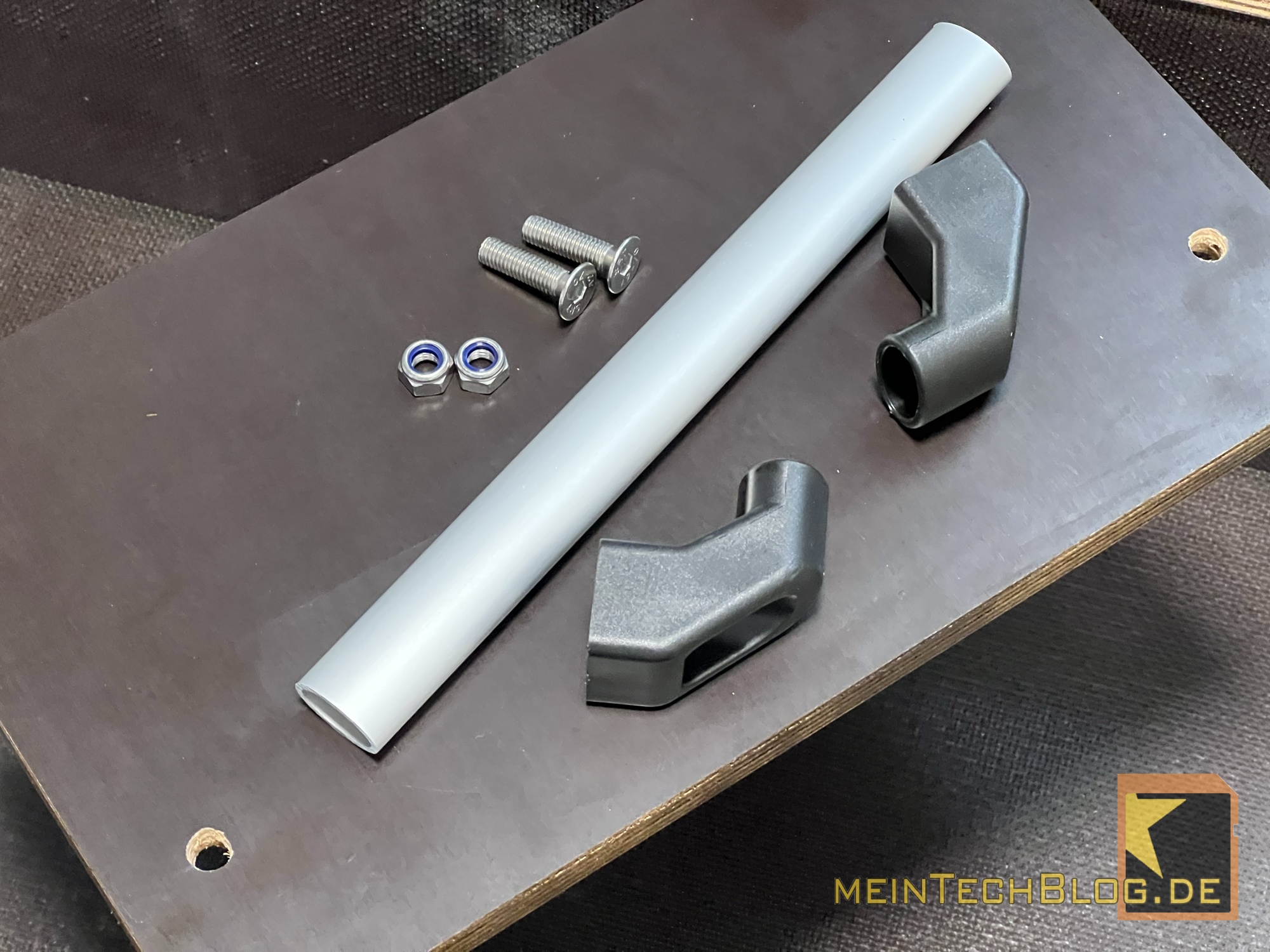

Hier sind auch schon stabile Aluhaltegriffe (vorne und hinten) angebacht, damit den Batteriepack später gut zu zweit transportieren kann. Dafür genutzt habe ich insg. zwei Haltegriffe 300mm (ebay-Link), vier Sicherungsmuttern M8 (Affiliate-Link) und vier Senkschrauben M8 x 30 mm (Affiliate-Link), die komplett “plan” von der Rückseite aus eingeschraubt werden.

Zum Versenken habe ich dabei einen Bosch Kegelsenker (Affiliate-Link) genutzt.

Mittelplatte für BMS vorbereiten

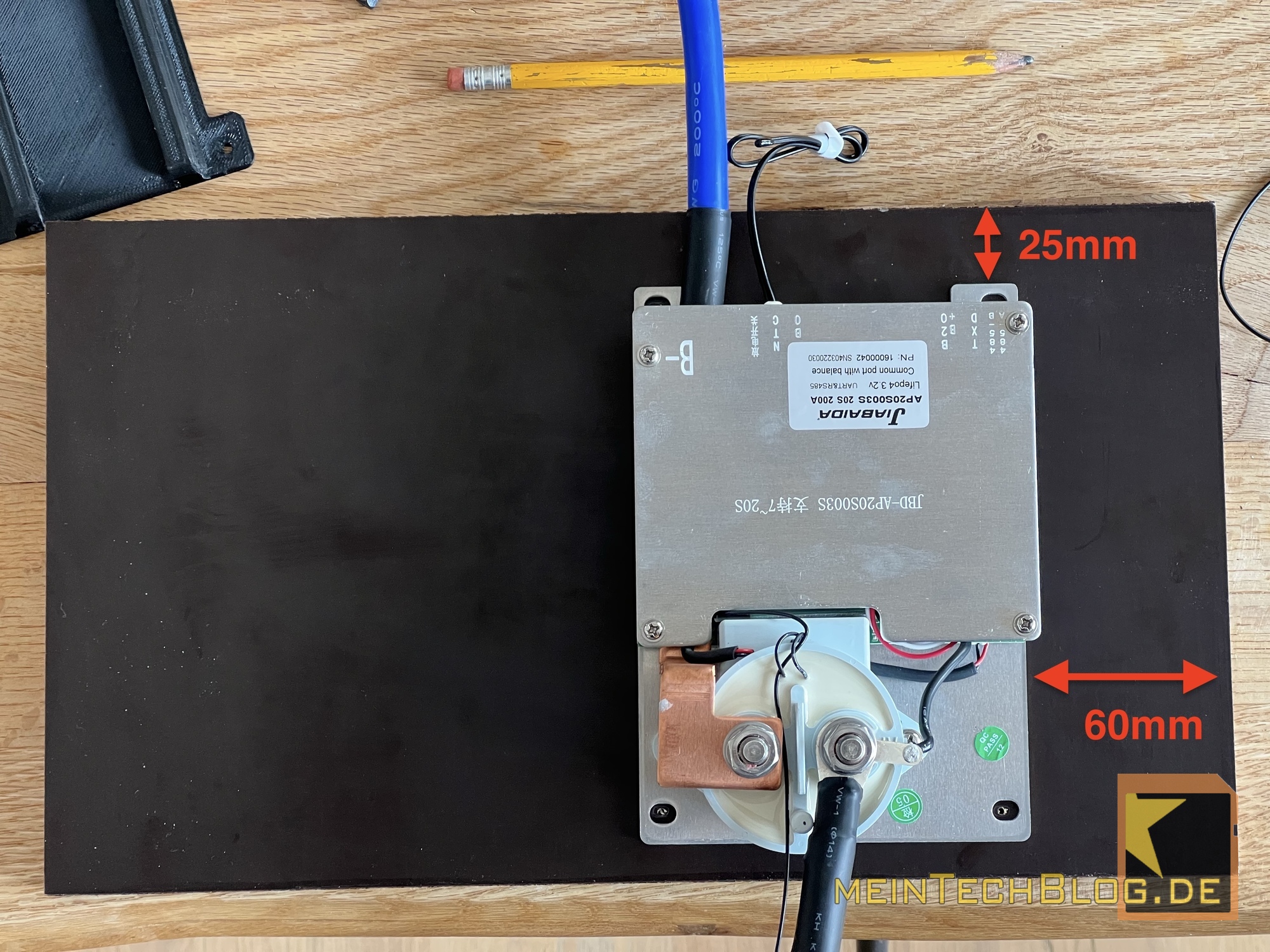

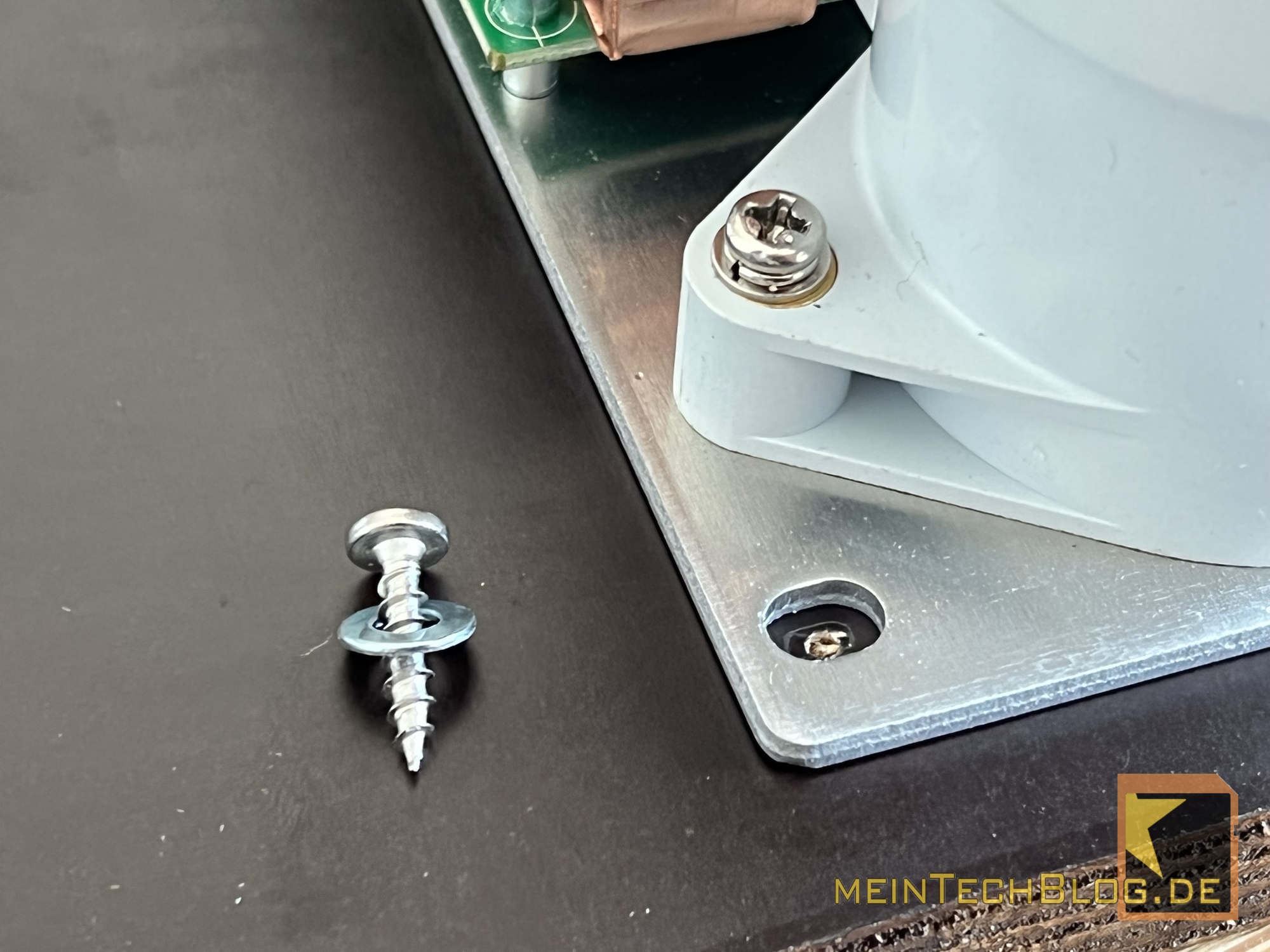

Auf der bisher ungenutzten Mittelplatte wird dann das JiaBaiDa BMS LiFePo4 200a 8-20s (Affiliate-Link) + JBD-UART-RS485 Adapter (Affiliate-Link) aufgesetzt und die vier Haltelöcher mit einem 2mm Holzbohrer vorgebohrt (nur 2-3mm tief).

Das BMS dann direkt mit vier passenden 4x10mm Schrauben (Affiliate-Link) und Beilegscheiben fixieren:

Das BMS samt Vekabelung wird dann im nächsten Schritt erklärt. Da dieser Blogpost jetzt schon echt länger wurde als gedacht, stoppe ich an dieser Stelle und fahre im nächsten Blogpost fort.

58 Kommentare

Am besten die Batteriepacks im Keller etwas hochstellen falls doch mal ein Wassereinbruch stattfindet. Abgesoffene und kurzgeschlossene Zellen (bei mir in der USV) braucht keiner.

Grüße

Guter Punkt. In meinem Fall aber absolut unkritisch, da die Packs im Technikraum EG stehen und wir einen Fernwärmeübergabeschacht mit Abfluss haben. Wenn da nur ein Zemtimeter Wasser stehen bleibt, habe ich ganz andere Probleme. 🙂

Aber denke ich könnte den untersten Batteriepack schon bissl mit Abstandshaltern zum Boden “höherlegen” – mal sehen.

Viele Grüße

Jörg

Ich werde einfach vier Rollen unter das Gehäuse schrauben. Dann kann die Batterie auch mal weg wenn’s sein muss. Das Gewichtheben überlasse ich Anderen.

Hallo Jörg,

Ich finde das ganze Projekt echt super spannend und toll gemacht. Deine Anleitung und Erklärungen sind echt klasse.

Was mir bei der ganzen Thematik ein wenig Bauchschmerzen macht, ist die Frage, wie Brand gefährdet so ein Akku Pack wohl ist, und ob die Gebäudeversicherung im schlimmsten erdenklichen Fall wohl zahlt, wenn sie herausfindet, dass das ein Akku Pack Marke Eigenbau ist.

Hattest du dir dazu mal Gedanken gemacht beziehungsweise vielleicht sogar mit deiner Versicherung darüber gesprochen?

Hi Ralf,

das Sicherheitsthema wurde bereits ansatzweise in den vergangenen Blogposts zum Thema Hausspeicher behandelt – insb. in den Kommentaren.

Die Batteriezellen auf Basis von Lithiumeisenphosphat (sofern sie natürlich unbeschädigt sind) halte ich aufgrund ihrer Zellchemie für komplett unkritisch. Relevant sind eher die elektrischen Verbindungen auf der DC-Seite (Kabel, Stecker, etc), da hier hohe Ströme fließen können. Hier muss man perfekte Crimpverbindungen herstellen, auf die Querschnitte achten und passende Sicherungsmechanismen (BMS, Schmelzsicherungen) einbauen und natürlich auf Schutz vor Kurzschluss achten. Zu diesen Punkten dann in den nächsten Blogposts mehr Details. Die AC-Seite der Victron-Inverter ist dann absoluter “Standard”.

Long story short: Ja, es kann was passieren – wie immer, wenn Strom im Spiel ist – man kann aber vieles dafür tun, um sich technisch abzusichern.

Mein Elektriker wird das Ganze vor der Fertigstellungsmeldung (für die Stadtwerke relevant) nochmal abschließend durchprüfen und wir werden auch gemeinsam nochmal einen längeren Volllasttest durchführen und die Sicherheitsmechanismen (u.A. BMS, Temperatursensoren, etc.) testen. Wenn er sein OK gibt, wovon ich ausgehe, ist das für mich ausreichend. Ein mögliches Restrisiko wird immer bleiben. Damit muss man leben können oder eben nicht.

Wie es mit der Versicherung im Schadensfall aussieht, kann ich nicht sagen. Ich halte es jedenfalls für sehr sehr unwahrscheinlich, dass die Batteriezellen ein Problem darstellen,

vorausgesetzt man weiss, was man tut – sonst würde ich diese sicher nicht installieren.

Viele Grüße

Jörg

Hi,

man muss schon ziemlich fahrlässig handeln damit diese Batterien anfangen zu brennen. Passieren kann leider immer was …

https://m.youtube.com/watch?v=Qzt9RZ0FQyM&feature=youtu.be

https://www.jubatec.eu/lifepo4-akkus-brennen-nicht/

Viele Grüße,

Michael

Hi Michael,

vielen Dank für deine Links!

Im Artikel (zweiter Link) ist auch noch ein interessantes YT-Video zu finden: https://youtu.be/p21iZVFHEZk

Echt spannend, was die LiFePo4-Zellen im Ernstfall so alles mitmachen…

Viele Grüße

Jörg

Hi Jörg,

ich finde es echt cool, dass du jeweils die Links zu ALLEN genutzten Teilen angibst. In diesem Fall sind (für mich persönlich) zwar die wenigsten relevant, da das Handwerkliche nicht mein Problem darstellt, aber das geht sicher nicht jedem so und in anderen Themenbereichen mir auch nicht. Weiter so!

Siebruckplatten bekommt man (bei uns zumindest) auch im Baumarkt mm-genau zugeschnitten.

VG

Jens

Hi Jens,

ja das mit den Links habe ich evtl. bissl übertrieben, aber wie du schon sagst: Manch einer steht vielleicht wirklich vor der Herausforderung, wie er das “hardwaremäßig” umsetzen soll. Wäre mir vor einigen Jahre sicher nicht anders gegangen…

Wollte die Siebdruckplatten eigentlich auch im lokalen Baumarkt kaufen. Meine Erfahrung ist dabei aber meist, dass man erstmal ewig auf einen passenden Mitarbeiter warten muss und bis man das dann alles abgesprochen hat und die Zuschnitte dann schlussendlich ins Auto laden kann, ist mal schnell ne Stunde rum – oder mehr. Darauf hatte ich einfach keine Lust und die Onlinebestellung war in fünf Minuten getätigt. Wäre aber natürlich interessant, wie die Baumarkt-Preise im direkten Vergleich so sind.

Viele Grüße

Jörg

also das war keine Ironie, das mit den Links. Das finde ich wirklich gut. 🙂

Hab es mal kurz bei “meinem” Baumarkt durchgerechnet… 72€. Also nicht super viel billiger, aber unter Umständen (wenn man eh hin muss, es nicht weit ist,…) nachhaltiger. Wie gesagt, das is sicher bei jedem unterschiedlich. Ich kann auch (bei einem orange-rot-farbenen BM) die Zuschnitte vorbestellen und muss sie dann nur abholen. 😉

Ich bestelle genug im www per Post, dass solch unhandliche und schwere Dinge lieber lokal abhole. Aber das soltle natürlich jeder machen wie er will. 😉

Danke für dein Feedback! Das mit dem Vorbestellen beim lokalen Baumarkt ist natürlich ne super Idee – werde ich beim nächsten Projekt direkt mal ausprobieren, wie gut das klappt…

Viele Grüße

Jörg

Meinen 16S-Batterieblock werde ich wohl in einen Kasten verbauen und diesem untendran vier Räder verpassen. Das Gewicht eines 8S-Blocks bekomme ich eh nicht gewuppt, kann ich gleich beides in eine Box packen.

Ich überlege außerdem, ein paar Dünnfilm-Drucksensoren in den Pack mit aufzunehmen. Idealerweise kann ich damit die temperatur- und/oder ladungsabhängige Belastung nachvollziehen und Alarm schlagen wenn es einen Ausreißer geben sollte – der möglicherweise darauf hinweist, dass eine Zelle dabei ist, kaputtzugehen.

Moin!

Gibt es hier jemanden der schon eine Heizplatte verbaut hat? In meiner Garage, wo die Zellen stehen sollen, kann es im Winter schon mal an die 0 Grad werden. Deshalb habe ich überlegt unter die Zellen noch etwas zum heizen zu verbauen. Gibt es da schon Erfahrungswerte?

Ich finde es wirklich toll, wie Du hier alle Schritte detailliert dokumentiertet hast. Mir hilft das sehr. Ich habe ein ähnliches Setup. Die 32 Zellen a 280ah sind im Zulauf und sollen vom einem Solaredge PV System mit 22kWp (182 Grad) geladen werden. Auch bei mir wird ein Victron WR eingesetzt werden. Bzgl. Venus OS überlege ich noch, statt eines Raspberry auf eine Docker Lösung zu setzen, da ich sowieso ein Synology (x86er) NAS laufen habe und mein ioBroker auch schon dort läuft. Muss ich eine physische Verbindung zwischen Victron WR und GX Einheit bzw. Venuos OS haben? Sollte das nicht alles über Modbus bzw. MQTT laufen?

Danke und viele Grüße

Seb

Hi Sebastian,

evtl. reicht bei dir auch eine Isolierung um die Akkupacks, denn beim Lade- und Entladevorgang fällt immer etwas Wärme ab – sowohl an den Zellen als auch am BMS. Wenn man diese Wärme im Pack “speichern” kann, könnte das hinhauen. Die min. und max. Temperaturen (beim JiaBaida BMS sind das drei Messwerte, zwei direkt am BMS und einer per Fühler, den man an den Zellen montieren kann) lassen sich dann in Echtzeit über das Venus OS abgreifen, sofern man das BMS per RS485 eingebunden hat.

Ich würde das Venus OS immer auf einem separaten Raspberry laufen lassen. Setup and forget about it. Per Virtualisierung wäre mir das echt zu stressig bzgl. USB-Anbindung des Inverters und des BMS. Mit dem Raspberry ist das eben Plug&Play – da kann man dann auch einfach im laufenden Betrieb mal was aus- und einstecken und das funktioniert stets zuverlässig. Ich habe dabei das “Large”-Image installiert, sodass man dann gleich noch ne rudimentäre Version von NodeRED (ohne die Möglichkeit Zusatzadapter zu installieren) nutzen kann und damit bspw. Messwerte per MQTT vom Venus OS auslesen und weiterverarbeiten bzw. weiterleiten kann. Das erkläre ich zu einem späteren Zeitpunkt aber auch nochmal einzeln per Blogpost.

Den Victron Multiplus musst du per Victron MK3-USB Schnittstelle (VE.Bus auf USB) (Affiliate-Link) physisch mit deinem Venos OS Device (z.B. Raspberry) verbinden. Wenn du eine GX-Einheit hast, geht das auch direkt ohne diesen Adapter. So oder so brauchst du den Adapter aber auch, um den Multiplus programmieren zu können – das geht zur Not auch mittlerweile über das Victron Online-Portal, aber spätestens wenn du lokal eine spezielle Firmwareversion aufspielen willst/musst, brauchst du den Adapter.

Viele Grüße

Jörg

Hi Jörg,

kannst du ein wenig aus dem Nähkästchen plaudern und was zu den Versandkosten der 16 Zellen von Shenzen Basen sprechen?

Wenn ich aktuell auf die Seite gehe, liegt der Zell-Preis bei um 105€… Ganz passabel/günstig. Bei 16 Zellen ist man dann knapp unter 1700€. Der Hammer ist dann aber der Versand: Der schlägt nochmal mit über 1600€ zu buche.

Ich erwarte keinen kostenlosen Versand. Nein, um Himmels willen. Aber so liegt man dann schon bei knapp 3.300€. Und die Zoll-Sache ist noch nicht einkalkuliert.

Sind die Preise so explodiert, oder ist der Preis, wenn man ein Angebot anfragt dann auf “magische Art und Weise” so viel günstiger?

Hi Alex,

inkl. Versand und Zollabwicklung (DDP – Delivery Duty Paid) hab ich bei meiner letzten Bestellung vor gut 1,5 Monaten knapp unter 2.000 Euro für 16 Stk. 280Ah EVE Zellen gezahlt. Also im Endeffekt knapp über 300 Euro für die ganze Transaktionsabwicklung mit 45-60 Tagen Lieferzeit ab Bestellung – die Zellen waren da auch um die 105 Euro pro Stück.

Würde eigentlich annehmen, dass der Versandpreis – egal wo diese in Deutschland zugestellt werden sollen – identisch sind.

Viele Grüße

Jörg

PS: Am besten IMMER direkt per Chat-Funktion ein Angebot inkl. DDP anfordern – dabei muss man dann auch seine Adresse nennen…

Preis hab ich mittlerweile bekommen. Versand mit allem liegt bei rund 400US$. Damit rund 2100€ für das Gesamtpaket.

Aber mit EU-Warehouse liegt die Zelle bei 158US$… Das ist schon sehr gut. Würde ich auch so machen, sobald ich den Rest der Anlage geklärt habe (BMS, Victron Komponenten, Finanzierung, …).

2100€ ist ja ok. Und ja, wenn man die Zellen schneller aus dem EU-Warehouse haben möchte, zahlt man nochmal mehr. Ist eben die Frage, ob man etwas länger warten möchte oder nicht…

Laut Alibaba Händler ist das BMS “out of stock”. Gibt aber einen Nachfolger:

https://offer.alibaba.com/cps/i59d46gc?bm=cps&src=saf&url=https%3A%2F%2Fwww.alibaba.com%2Fproduct-detail%2FJiaBaiDa-smart-bms-7s-li-ion_1600474694374.html (Affiliate-Link)

Kannst du, Jörg, da vorab ein paar Infos teilen bzgl. der Anbindung des BMS an das Victron System?

Gruß

Alex

Hi Alex,

im Artikel Operation Hausspeicher – 28kWh für unter 7.000€ habe ich beschrieben, wie die Anbindung grundsätzlich funktioniert. Mehr Details dann in einem späteren Blogpost, wenn es an die Konfiguration zwischen BMS und Victron geht.

Viele Grüße

Jörg

Sag mal, verspannst du die Zellen eigentlich, und wenn ja wie?

Das Datenblatt der EVE-Zellen geht von 3 KN aus. Damit die schön lang halten, würde ich sie definitiv nicht einfach in ein Gehäuse stellen.

Hi Matthias,

erstmal eine kurze Einführung zum Thema: Über Kompression pro und contra könnte man glaub ich ewig diskutieren. Im ESS-Fall ist das Thema jedenfalls meiner Meinung nach nicht so ultra wichtig, da die Zellen kaum belastet werden (weit unter 1C), was die Ausdehnung beim Laden sowieso minimiert. Und die richtige Kraft bzw. den korrekten Druck auf die Zellen auszuüben, so wie es der Hersteller vorgibt, ist ohne passende Werkzeuge schlicht unmöglich.

Sehenswert finde ich bei diesem Thema insbesondere dieses Video von Andy vom YT-Channel “Off-Grid Garage”: Why compression will not extend battery life (something else kills them before)

Aber insgesamt kann man wohl sagen: Kompression ist besser als keine Kompression – solange man nicht zu viel Druck auf die Zellen ausübt, wodurch sonst im schlimmsten Fall das Druckventil auf deren Oberseite auslöst, was die Zelle quasi killt.

Aber jetzt zu deiner Frage: Ja, bei meiner Gehäuse-Konstruktion sehe ich eine gewisse Kompression vor, damit die Zellen einigermaßen zusammengespannt werden. Die Frontplatte drückt dabei beim Anschrauben eine passend dimensionierte EPDM Dichtungsmatte auf die Mittelplatte, welche wiederum die Batterien zusammendrückt. Danach wird die Mittelplatte seitlich mit Schrauben fixiert, damit es nochmal stabiler wird. Bilder und Details dazu liefere ich nach, sobald ich meine neuen Zellen bekommen und im Gehäuse untergebracht habe. Ich denke dann wird das alles nochmal klarer…

Viele Grüße

Jörg

Naja, “passendes Werkzeug” ist relativ. Eine einfache Hebelkonstruktion aus vier Kanthölzern (plus zwei Gewindestangen) und ein 6fach-Seilzug reichen, um mit normaler Muskelkraft 3 KN zu generieren.

EPDM-Matten habe ich auch eingeplant. Die werde ich vorne und hinten auf die Batterien legen, Siebdruckplatten obendrauf, mit dem Hebel mittig zusammendrücken, mit ausreichend vielen Metallwinkeln an den Seitenwänden des Gehäuses festschrauben, fertig.

Meine Nutzung ist um Einiges weniger batteriefreundlich als die von Andy: ich will damit meine Stromkosten minimieren, d.h. zweimal am Tag werde ich kräftig nachladen, um den niedrigeren Börsenstromtarif um die Mittagszeit / nach Mitternacht auszunutzen und während des Rests des Tages für die Wärmepumpe genug vorzuhalten (Börsenstromtarif von Voltego.de.) Und an Sonnentagen will ich umgekehrt den Solarstrom aufheben und erst dann einspeisen, wenn ich daran das meiste verdiene. (Einspeisetarif von interconnector.de, wobei ich da noch die technischen Details klären muss; Voltego will sowas ab Jahresmitte auch anbieten.)

Außerdem habe ich schon Berichte gelesen, dass diese Batterien auch bei “ziviler” Nutzung, wenn sie nicht eingesperrt werden, ziemlich schnell anfangen, sich aufzuplustern und zu delaminieren. Ich mag nicht riskieren, dass ich einen Garantiefall anmelde und nach der Frage nach den Einsatzbedingungen auf das Datenblatt verwiesen werde: zur Haltbarkeit unter nicht-eingespannten Bedingungen findet sich zu den aktuellen LF280K-Zellen *gar nichts mehr*. Uppsi.

Hallo Jörg, Hallo Matthias ,

könnt ihr den Einsatz der EPDM-Matten beschreiben.

Ich verstehe das so das ihr die Zellen mit einer Vorspannung belegt um einen Druck zu erzeugen,

In dem “Zellstack” habt ihr noch eine EPDM-Matte “eingelegt”.

Ist der Zweck der Matte den Druck bei steigender Ladung = Ausdehnung der Zellen gegenüber einen festen Rahmen zu mindern?

Also durch Verformung = Pressung der Matte den Druck nicht zu hoch ansteigen zu lassen ?

Könnt Ihr zu dem Matten etwas sagen ?

Dicke der Matte und wie ihr den initialen Druck “festlegt”/misst ?

Danke

Walter

Das industriell gefertigte Batteriepack verbaut acht Zellen in einem Rahmen, drückt den mit 3 kN zusammen, und dann wird das Ganze so wie es ist laserverschweißt, d.h. (a) es gibt kaum Spiel im Material und (b) der Druck wird von vornherein über Zugkräfte an den Seitenteilen aufgebaut, d.h. nach dem Verschweißen ist er immer noch da.

Das hab ich aber bei mir Beides nicht. Ich drücke mit einer externen Hebelkonstruktion zusammen: keine Zugkraft auf den Seitenwänden. Dann schraube ich die Frontplatten fest: die Schrauben können “arbeiten” und nachgeben. Ohne irgendwas Kompressibles dazwischen gibt es keinen Grund, wieso der Druck nach dieser Aktion überhaupt noch vorhanden sein sollte.

Alternativ dazu, und weil dicke Siebdruckplatten nicht wirklich billig sind, und weil ich evtl aus Gründen der Wärmeabfuhr die Zellen nicht allseitig einpacken will, kann ich die Spannung stattdessen mit Stahlbändern generieren. Die kann man mit einem relativ günstigen Werkzeug auf bis zu 10 kN Zug spannen. Siebdruckplatten an die Stirnseiten, U-Träger, fertig.

Mit zwei umlaufenden Bändern darf ich aber nur eine Spannung von 0.75 kN erreichen! D.h. die eingelegte EPDM-Matte dient jetzt dazu, mir durch die Stärke ihrer Kompression anzuzeigen, wann ich das Stahlband genug gespannt habe. Außerdem sorgt sie für bessere Druckverteilung.

Um wieviel meine Matte dünner wird, wenn ich mit 7.5 N pro cm² draufdrücke (3 kN geteilt durch 400 cm² Batteriestirnfläche), ist ja einfach genug auszuprobieren: ein 2 cm großes quadratisches Stück ausschneiden, 3 kg Bücherstapel mittig drauflegen, Schwebehöhe des Stapels messen. 😉

NB: mit einer Hebelkonstruktion ist es einfach, auszurechnen, wie groß der Druck ist. Hebelgesetz mal Seilzugverhältnis mal Gewicht am Seil: fertig. Reibung ist minimal. Demgegenüber kann ich bei Druckerzeugung via Verschraubung (das Ǵerät, das die Stahlbänder spannt, hat auch ein Schraubgewinde …) die Reibung an der Schraube alles Andere als vernachlässigen, die ist irgendwas zwischen 20% und 90%. Da weiß ich ohne Weiteres nicht mehr, was ich tue.

Hi Walter,

alle detaillierten Infos dazu gibt es die kommenden Tage in einem separaten Blogpost. Also bitte noch etwas Geduld.

Viele Grüße

Jörg

Hallo Matthias,

hast du einen anderen Aufbau wie Jörg ?

Sind bei dir alle Batterien in “Reihe” und nicht ein Stack von zwei Batterien nebeneinander?

Du gibst eine Fläche von 400 cm² an.

Die Mittelplatte von Jörg ist 35 cm * 20,00 cm = 700 cm²

Also könnte man bei dir davon ausgehen das du nur eine Batteriebreite mit einen “Überstand” von 2,5 cm links und rechts hast.

Die ausgeübte Kraft misst du indirekt durch die Verformung des Referenzstückes. Die Matte muss eine identische Verformung aufweisen.

Somit ist das Verfahren für einreihige und zweireihige Batterieaufbauten anwendbar.

Habe ich das richtig nachvollzogen ?

Wie dick ist die Matte ?

Noch so ein Gedanke: Verändert sich die Materialeigenschaften bei Alterung ?

Danke

Walter

Hallo Walter,

die 400 cm² sind über den Daumen gepeilt eine Batteriefläche; kann man genauer berechnen, aber wozu?

Ich habe durchaus zwei Reihen à 8 Batterien nebeneinander, aber ich verschraube bzw. verspanne die beiden Reihen separat.

Hi, ich bin leider immer noch auf der suche nach passenden Batteriekupplungen (Stecker), welche entsprechend groß dimensioniert sind. Wenn die Batterien 280Ah haben sollten die Stecker ja auch dafür gedacht sein oder? Habt Ihr einen Tip? Ich finde hierfür keinen Link in der Beschreibung ;-).

Gruß, Mario

Die Stecker heissen Anderson Stecker und gibts bis 350A 🙂

Hi Mario,

ich nutze die 175A Anderson-Stecker (Affiliate-Link), die bei diversen anderen Blogposts verlinkt sind und die für mich qualitätstechnisch einen sehr guten Eindruck machen.

Viele Grüße

Jörg

PS: Den, der das 350A-Modell bei einem Batteriepack verbaut, möchte ich sehen. 😀 Da ist die 175A-Variante ja schon ultra fett…

Hallo Jörg, erst einmal vielen Dank für deine sehr detaillierten Blogposts. Da steckt jede Menge Arbeit drin! Inspiriert davon habe ich mich zum Nachmachen entschlossen und die passenden Zellen sowie die Siebdruckplatten auch schon vor Ort. Könntest du bitte vielleicht noch die .stl files für deine kleinen gedruckten Helferlein teilen? Das wäre prima! Viele Grüße! Tobias

Hi Tobias,

danke für die Rückmeldung! Die Downloads habe ich im Blogpost ergänzt – und bitte auch das Update lesen, sofern die neuen “280K”-Zellen (5mm höher als bisher) bekommen hast.

Viele Grüße

Jörg

Hi Jörg,

hast Du vielleicht mal nen Link für den passenden Anderson Stecker/Buchse?

Hi Mike,

schau mal in den gerade veröffentlichten Blogpost Operation Hausspeicher – Batteriepack bestücken. Dort findest du alle möglichen Links inkl. der Anderson-Stecker.

Viele Grüße

Jörg

Spannend übrigens – in deinem Screenshot wollte auprotec noch 57,67€/m² … mittlerweile sind diese bei 111,50 €/m². Da lohnt sich nochmal der Vergleich mit anderen Anbietern oder sogar der Gang zu lokalen Baumarkt.

Ups,

danke für den Hinweis! Die Preise aktuell sind wirklich verrückt…

Viele Grüße

Jörg

ein hervorragender Blog, vielen Dank, viele gute Ideen. Die Mittelplatte würde ich mit einem Pushspanner (Affiliate-Link) von beiden Seiten anspannen und damit die Cells zusammen drücken. (Das ist eine Überlegung, oder das was ich ausprobieren werde.)

Noch mal vielen Dank und Beste Grüße

Oleg

Hi Oleg,

eine gewisse Kompression konnte ich auch auf anderem Wege erreichen. Schau dir einfach die neueren Blogposts zum Thema Batteriespeicher an. Da wird das beschrieben.

Viele Grüße

Jörg

Hi Jörg,

besteht die Möglichkeit auch die .stl Datei von dem Lüftungsgitter bereit zu stellen?

Habe diese leider nirgends gefunden.

Vorab schon mal vielen Dank.

Gruß

Tobias

Hallo Jörg,

ich hätte auch großes Interesse an den Lüftungsgittern 🙂

Ich bin auch gerade dabei, mir einen 16S Hausspeicher nach deinem Vorbiild nach zu bauen.

Vielen Dank für die detaillierte Berichtserstattung

Viele Grüße,

Stefan

Hi Stefan,

die hatte ich schon als Download in einem der ESS-Artikel angeboten. Aber hier nochmal für dich: https://meintechblog.de/download/15531/?tmstv=1670486534

Viele Grüße

Jörg

Hallo Jörg! Ich habe mein Batteriespeicherprojekt vor 2 Wochen gestartet. Ich halte mich an dein ursprüngliches Projekt (1-Phasig) mit Option des Ausbaus. Aktuell bin ich 5500 Euro leichter und warte auf die Lieferung der Schlüsselkomponenten 😉 (Gruss an Gloria habe ich ausgerichtet). In der Zwischenzeit baue ich das Batteriegehäuse und bereite den Zählerkasten vor. Übrigens mein Nachbar und ein weiterer Freund machen ebenfalls mit 😉 So weit ist alles klar, das größte Problem scheint bisher den Elektriker, der uns die Abnahme macht, zu finden.

Eine einfache Frage zum Batteriekasten.. Ich kriege die K-Zellen. Mir leuchtet aber nicht ganz ein, wieso die Löcher für den USB-Stecker und den Anderson-Stecker in der Frontplatte dafür um 5mm höher liegen müssen. Bei 15mm Plattenstärke kommt dann doch der Deckel den nach oben verschobenen Löchern in den Weg. Habe ich da was grundsätzlich missverstanden?

Grüße,

Thomas

Hi Thomas,

hoffe deine Komponenten kommen bald. Ich weiss, wie lange einem das Warten vorkommen kann. Warte schon seit über 2 Monaten auf meine BMS, die immer noch in Polen feststecken…

Die K-Zellen sind eben 5mm höher. Damit der Anderson Stecker, der auf der Mittelplatte aufgeschraubt ist, nicht in die benachbarte Zelle “ragt”, muss die Mittelplatte eben auch 5mm höher sein, damit es passt. Und damit muss der Ausschnitt des Anderson-Steckers in der Frontplatte auch 5mm höher sein. Den USB-Ausschnitt kann man auch lassen wie bisher – aus Symmetriegründen eben auch um 5mm höher. Das passt am Ende alles zusammmen. Hab ja selbst bereits zwei Packs so gebaut…

Viele Grüße

Jörg

Die K-Zellen sind 5mm höher als die “ohne K”, daher müssen die Maße etwas angepasst werden.

Gerade sind meine 18 Zellen von Gobelpower eingetroffen und erholen sich im Keller von der langen Reise.

Ursprünglich hatte ich ein 16s geplant und zwei Zellen als Reserve vorgesehen. Nachdem Du aber gerade ein 18s baust, werde ich das wohl auch so machen.

Da ich nicht mehr warten wollte, habe ich basierend auf Deinem Gehäusedesign gestern mal eine Designstudie gebastelt, die zusätzlich eine Kompression über 6 vorgespannte Gewindestangen M6 8.8 realisiert. Damit läßt sich über das Anzugsmoment aus Standardtabellen eine Vorspannung von 2 x 300 kgf über eine axial verschiebbare Endplatte einstellen.

Einige Bilder habe ich mal hier hochgeladen:

https://github.com/GeStenZ/18s-LiFePo-battery-case/wiki

(Die Seitenwände kann man sicher aus 12 mm Platte machen, da sie kaum belastet werden. Hinten bei der beweglichen Kompressionsplatte fehlt noch eine Versteifung zwischen den beiden Seitenwänden.)

Hi Jörg,

könntest du vielleicht noch die exakten Abmessungen deiner EVE Packs nachtragen? Zum einen unterscheiden sich die äußeren Abmessungen verschiedener Herstelle etwas, zum anderen müsste ich zum Beispiel die Maße der Siebdruckplatten etwas anpassen/korrigieren, da ich 320Ah Blöcke verbaue. Mit deinen maßen bräcuhte man nicht mehr alles neu ausmessen.

Viele Grüße,

Ingo

Hi Ingo,

sollte folgende Maße haben: LxBxH 71,5 x 38 x 26,5 cm

Wo hast du die 320Ah Zellen gekauft und wie groß sind diese? Hast du evtl. eine Produktspezifikation bzw. ein Datenblatt?

Viele Grüße

Jörg

Hallo Jörg,

habe die Zellen bei Shenzhen Battery Technology Co., Ltd bestellt.

Sind noch im Zulauf (im Moment gerade auf See)

Sobald die Zellen da sind werde ich gerne genaue technische Daten, Abmessungen usw nachreichen.

32 Stk.

gesamt DDP mit allen Kosten

3805US$ = 3607€

Warum bist du auf 320Ah gegangen? Meine letzte Bestellung aus Oktober 2022 lag bei 2.19 € pro Ah für 280Ah beim gleichen Händler (18 Stück für komplett 2300€). Dein Preis etwa bei 2.84 € pro Ah. Gibt es irgendwelche Vorteile was Bauraum/Balancing/… angeht? Ich meine gelesen zu haben, dass die Dimensionen sich nicht ändern. Die höhere Kapazität durch mehr Elektrolyt und kürzere Elektroden. Interessant wäre mal ein Kapazitätstest der 320er.

Vielen Dank für deine Ausführungen! Krass zu sehen, dass der qm-Holz von 65€ auf 102€ geklettert ist.

Gerne! Ja echt der Wahnsinn mit den Holzpreisen…

Hallo Jörg

Wolte mal fragen ob du eine stl Datei für die untere Abdeckung auf der Vorderseite hast? Wäre cool dann muss ich nicht selber zeichen!

Danke Mit freundlichen Grüßen

Thom

https://www.thingiverse.com/thing:5814578/files

Hallo Jörg

Danke für die super Dokumentation. Ich baue mir gerade ein EES System mit 3 Victron Multiplus II zusammen. Danke dir herzlich für die super Dokumentation, das ist äusserst hilfreich. Ich habe den ersten Batterieblock heute zusammen geschraubt und da noch das Lüftungsgitter fehlte, habe ich es in Thinkercad entworfen und da es in meinem Bambu X1 Carbon von der Breite her nicht druckbar ist, habe ich es in zwei Teile konstruiert. Die kannst du gerne zum Download verlinken, sie haben bei mir super gepasst.

https://www.thingiverse.com/thing:5814578/files

Die Batterien LF280K habe ich direkt von https://www.evlithium.com/ bestellt via Alibaba, die Lieferung war prompt aber die Busbars gingen vergessen und wurden nachgeliefert. Leider etwas höhere Gebühren für die CH gegenüber EU, aber das ist ok.

Besten Dank für deine Bemühungen und Dokumentationen

Dr. Verner Nielsen

Hallo Jörg,

auch auf die Gefahr hin, dass die Frage schon beantwortet wurde: Bestehen Bedenken dagegen, den Speicher hochkant zu stellen? Sprich, mit der “Back”-Platte auf dem Boden aufstellen. Ich frage mich, ob das insbesondere die untersten Zellen über Jahre gesehen aushalten, da dort das meiste Gewicht lastet. Eine Möglichkeit wäre noch zwischen der 4. und 5. Reihe ein Holzbrett einzubauen, um die Kräfte etwas abzufangen.

Wie siehst du diese Überlegungen?

Gruß,

Andreas

Ja. Ist verboten. In den Zellen sind Platten (Vorsicht stark vereinfacht) und ein Elektrolyt, und die müssen gleichmäßig in selbigem schwimmen, sonst bekommst du Probleme.

Stell die Dinger aufrecht. Sicherheitsöffnung nach oben. Alles Andere ist Käse.

Jep,

genau so ist es…